Margariini tootmisprotsess

Margariini tootmisprotsess

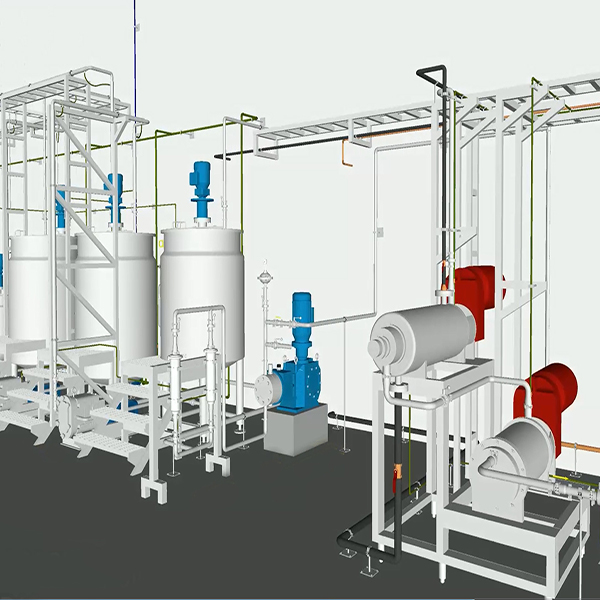

Margariini tootmine koosneb kahest osast: tooraine ettevalmistamine ning jahutamine ja plastifitseerimine. Põhivarustuses on ettevalmistuspaagid, HP pump, votator (kraabitud pinnaga soojusvaheti), tihvtirootormasin, külmutusseade, margariini täitmise masin jne.

Esimene protsess on õlifaasi ja veefaasi segu, õlifaasi ja veefaasi mõõtmine ja emulgeerimine, et valmistada ette teise protsessi jaoks etteantav materjal. Viimane protsess on pidev jahutav plastifitseerimine ja toote pakendamine.

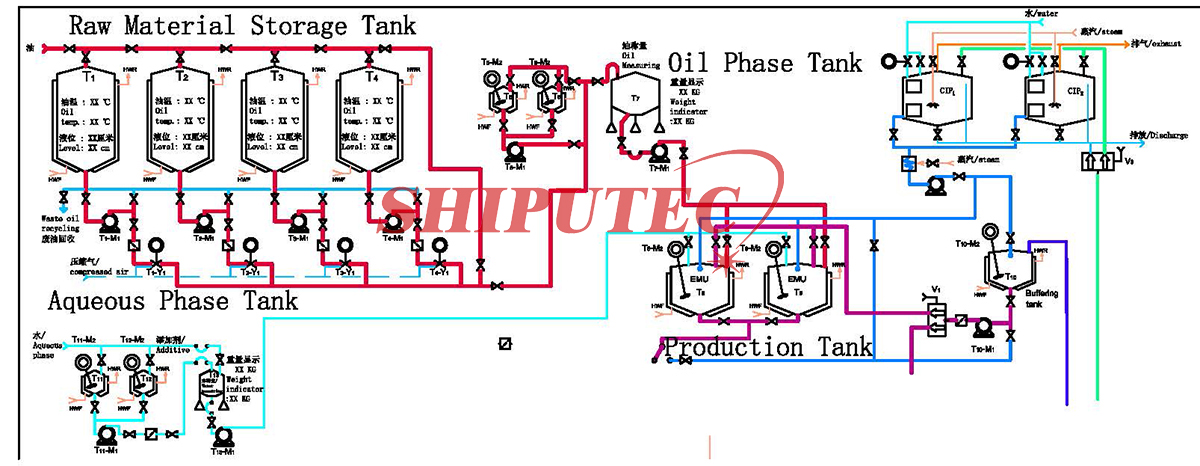

Margariini tooraine valmistamise protsess on näidatud joonisel 1:

- 1.Kääritatud piim

Mõned margariinivalemid piima lisamiseks ja piim pärast piimhappebakterite kääritamist võivad toota sarnase maitsega looduslikku koort, nii et tehases segatakse kääritatud piim ja vesi.

- 2.Vee segamine

Margariini koostises olevad vesi ja vees lahustuvad lisandid, nagu fermenteeritud piim, sool, säilitusained jne, lisatakse veefaasi segamisse ja doseerimispaaki ettenähtud vahekorras segamiseks ja segamiseks, nii et veefaas komponendid lahustatakse ühtlaseks lahuseks.

- 3.Õlifaasi segamine

Erineva spetsifikatsiooniga toorõli segatakse esmalt õlisegamispaagis ettenähtud vahekorras läbi ning seejärel lisatakse õlis lahustuvad lisandid, nagu emulgaator, antioksüdant, õlis lahustuv pigment, õlis lahustuv tselluloos jne. õlifaas vastavalt proportsioonile, segatakse doseerimispaagiga ja segatakse ühtlase õlifaasi moodustamiseks.

- 4.Emulsioon

Margariini emulgeerimise eesmärk on muuta vesifaas õlifaasis ühtlaselt ja stabiilselt dispergeerituks ning vesifaasi dispersiooniaste mõjutab oluliselt toote kvaliteeti. Kuna margariini maitse on tihedalt seotud veefaasi osakeste suurusega, siis mikroorganismide paljunemine toimub veefaasis, üldbakterite suurus on 1-5 mikronit, seega veepiisad 10-20 mikronit. mikronid või väiksem vahemik võib piirata bakterite paljunemist, nii et veefaasi dispersioon on liiga peen, veefaasi osakesed on liiga väikesed, mistõttu margariin kaotab maitse; Dispergeerimine ei ole piisav, veefaasi osake on liiga suur, rikub margariini moonde. Margariini vesifaasi dispersiooniastme ja toote olemuse vaheline seos on ligikaudu järgmine:

| 水滴直径 Veetilga mõõde (微米 mikromeeter) | 人造奶油性质 (Margariini maitse) |

| vähem kui 1 (umbes 80-85% veefaasist) | Raske ja vähem maitsega |

| 30-40 (vähem kui 1% veefaasist) | Hea maitsega, kergesti mädanema |

| 1-5 (umbes 95% veefaasist) | Hea maitse, pole kerge mädaneda |

| 5-10 (umbes 4% veefaasist) | |

| 10-20 (umbes 1% veefaasist) |

On näha, et emulgeerimisoperatsioon peaks saavutama teatud dispersiooninõuete taseme.

Veefaasi ja õlifaasi eraldi ja ühtlase segamise eesmärk eelneva faasiga on tagada kogu emulsiooni ühtlane konsistents pärast emulgeerimist ning õli ja vee kahefaasilist segamist. Emulgeerimise segamine on, tööprobleem on 50-60 kraadi, vesifaas lisatakse mõõdetud õlifaasile, mehaanilisel segamisel või pumbatsüklil segamisel, kas veefaas on õlifaasis täielikult dispergeeritud, lateksi moodustumine. Aga selline lateks vedelik on väga ebastabiilne, lõpetage segamine võib mänguväljaku õli ja vee eraldamise nähtus.

Pärast segaemulsiooni tarnimist viiakse läbi jahutus- ja plastifitseerimisprotsess kuni toote pakkimiseni.

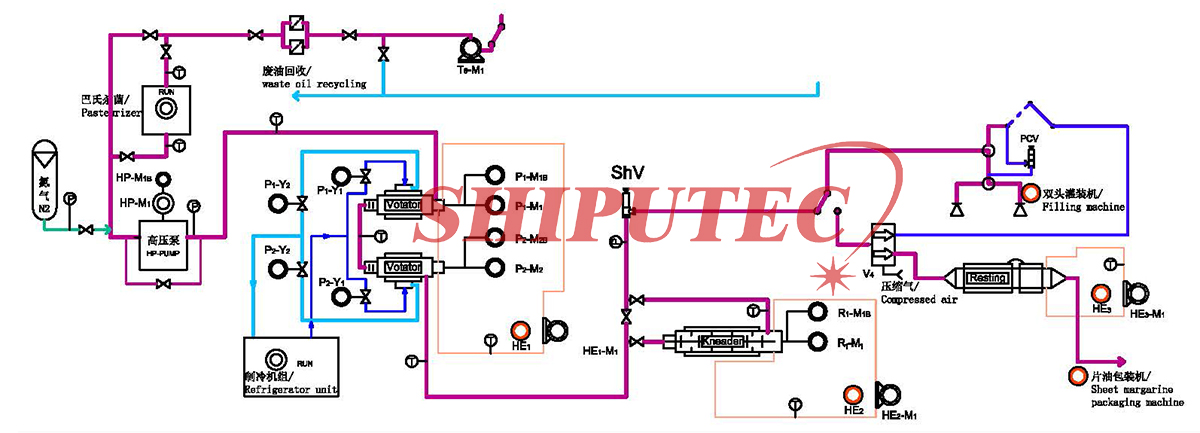

Painduva margariinitoote saamiseks tuleb emulsioon jahutada ja plastifitseerida. Praegu kasutatakse peamiselt suletud pideva kustutamisega plastifitseerimisseadet, sealhulgas votaatorit või kraabitud pinnaga soojusvahetit (üksus A), tihvtirootori masinat või sõtkumismasinat (seade C) ja puhketoru (seade B). Tehnoloogiline protsess on näidatud joonisel 2:

Sellel seadmekomplektil on järgmised omadused:

1. Kõrgsurve õhutihe pidev töö

Eelsegatud emulsioon juhitakse jahutussilindrisse hääletaja jaoks mõeldud kõrgsurvepumba abil. Kõrge rõhk võib ületada takistuse kogu seadmes, lisaks võib kõrgsurve kasutamine muuta toote õhukeseks ja siledaks. Suletud töörežiim võib takistada õhu ja õhu sattumist emulsiooniga segatud vee karastamise ja kondenseerumise tõttu, tagada toote tervisenõuded, vähendada jahutuskadu.

2. Karastamine ja emulgeerimine

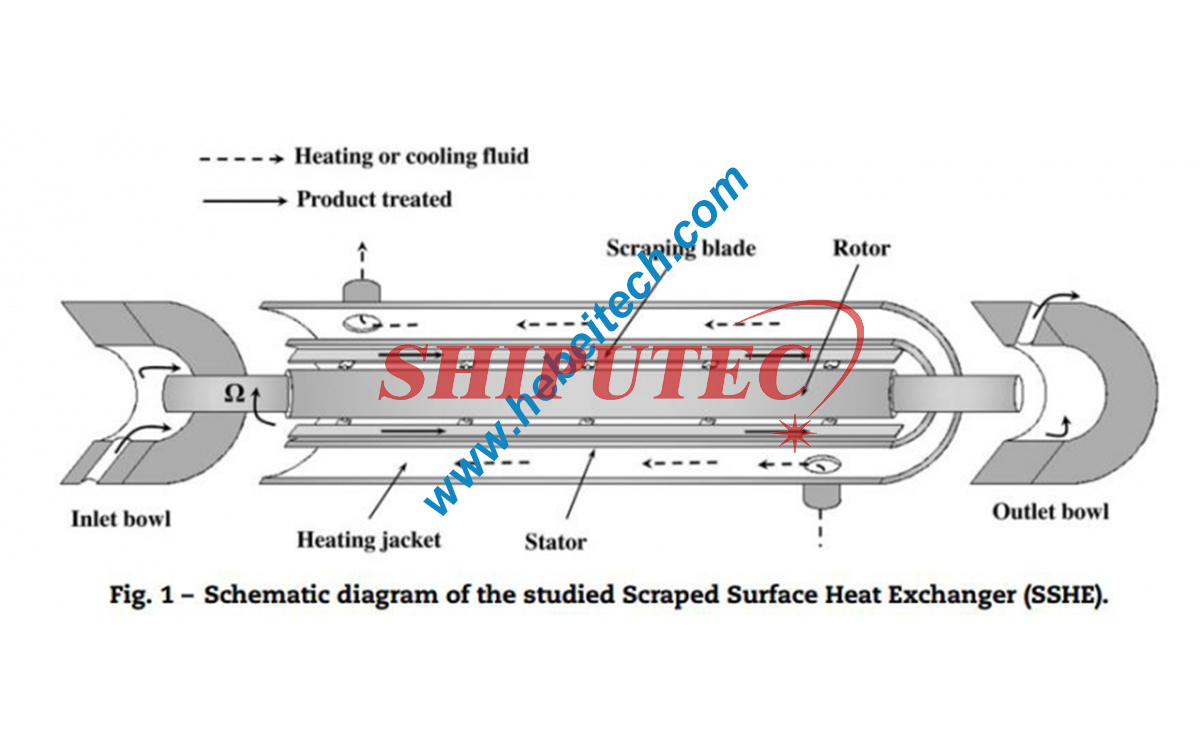

Emulsioon kustutatakse votaatoris ammoniaagi või freooniga, et emulsioon kiiresti jahutada, nii et tekivad väikesed kristalsed osakesed, tavaliselt 1-5 mikronit, nii et maitse on õrn. Lisaks on votaatoris pöörleval võllil olev kaabits tihedalt seotud silindri siseseinaga, nii et töökorras kaabits ei saa mitte ainult pidevalt kraapida siseseinale kleepuvat kristallisatsiooni, vaid ka emulsiooni hajutada, et see vastaks tooni emulgeerimise nõuded.

3. Sõtkumine ja paksenduse eemaldamine (tihvtirootormasin)

Kuigi votatori jahutatud emulsioon on hakanud kristalliseeruma, peab see siiski teatud aja jooksul kasvama. Kui emulsioonil lastakse puhkeolekus kristalliseeruda, moodustub tahkete lipiidikristallide võrgustik. Tulemuseks on see, et jahutatud emulsioon moodustab väga kõva massi, millel puudub plastilisus. Seetõttu tuleb teatud plastilisusega margariinitoodete saamiseks võrgustiku struktuur mehaaniliste vahenditega purustada enne, kui emulsioon moodustab üldise võrgustruktuuri, et saavutada paksenemist vähendav efekt. Sõtkumine ja paksendamise eemaldamine toimub peamiselt tihvti rootormasinas.

Üksus A (votator) on tegelikult kaabitsa jahutusseade. Emulsioon juhitakse kõrgsurvepumba abil suletud seadmesse A (votator). Materjal läbib jahutussilindri ja pöörleva võlli vahelist kanalit ning materjali temperatuur langeb kiiresti jahutusaine summutamisel. Võlli pinnale on paigutatud kaks rida kaabitsaid. Votaatori sisepinnale moodustunud kristallid kraabitakse ära suurel kiirusel pöörleva kaabitsa abil, et uus jahutuspind alati paljastada ja säilitada tõhus soojusülekanne. Emulsiooni saab kaabitsa toimel hajutada. Kui materjal läbib ühikut A (votator), langeb temperatuur 10-20 kraadini, mis on madalam õli sulamistemperatuurist. Kuigi õli hakkab kristalliseeruma, pole see veel tahket olekut moodustanud. Sel ajal on emulsioon jahtunud ja see on paks vedelik.

Üksuse A (votator) pöörlemistelg on õõnes. Töötamise ajal valatakse pöörlemistelje keskele kuum vesi 50-60 kraadi, et vältida telje külge kinnitumist ja kõvenemist ning ummistumist.

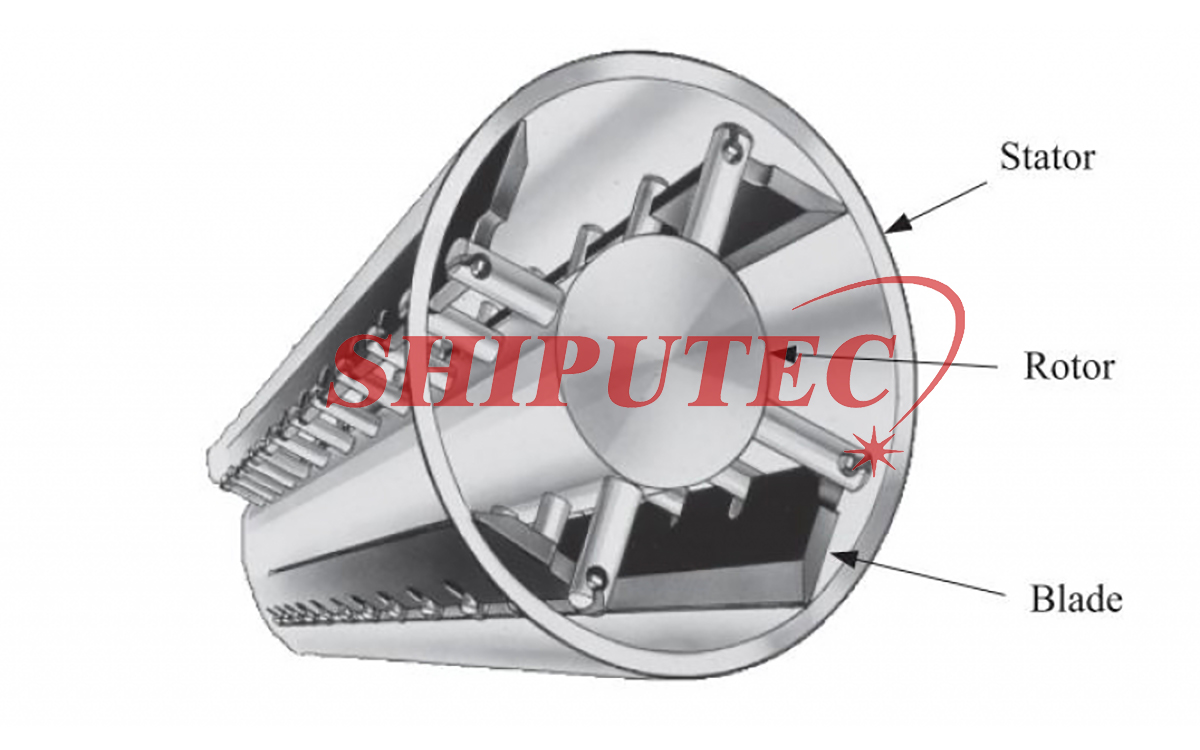

Üksus C (tihvtirootormasin) on sõtkumis- ja paksenemisseade, nagu on näidatud ülaltoodud joonisel. Pöörlevale võllile on paigaldatud kaks rida metallpolte ja silindri siseseinale on paigaldatud rida fikseeritud metallpolte, mis on võllil olevate metallpoltidega nihutatud ja ei puutu üksteisega kokku. Kui võll pöörleb suurel kiirusel, läbivad võlli metallpoldid fikseeritud metallpoltide pilu ja materjal sõtkub täielikult. Selle tegevuse käigus võib see soodustada kristallide kasvu, hävitada kristallivõrgu struktuuri, moodustada katkendlikke kristalle, vähendada konsistentsi ja suurendada plastilisust.

Seadmel C (tihvtirootormasin) on tugev sõtkumisefekt ainult ülikülmal ööl, nii et see vajab ainult soojuse säilitamist ja ei vaja jahutamist. Kuna kristallisatsioonisoojus eraldub (umbes 50 KCAL/KG) ja sõtkumishõõrdumisel tekkiv soojus, on üksuse C tühjendustemperatuur (tihvtirootori macjhine) kõrgem kui etteandetemperatuur. Sel ajal on kristalliseerumine lõppenud umbes 70%, kuid see on endiselt pehme. Lõpptoode vabastatakse ekstrusioonventiili kaudu ja see muutub teatud aja pärast kõvaks.

Pärast margariini saatmist C-seadmest (tihvtirootormasin) tuleb seda kuumtöödelda teatud temperatuuril. Tavaliselt asetatakse toode temperatuurile 10 kraadi sulamistemperatuurist madalamal temperatuuril üle 48 tunni. Seda ravi nimetatakse küpsemiseks. Keedetud toote saab saata kasutamiseks otse toiduainetööstusettevõttesse.